60垂直双工位射芯机

60垂直双工位射芯机60垂直双工位射芯机的操作接通电源(指示灯亮起,等到温度升到指定的...

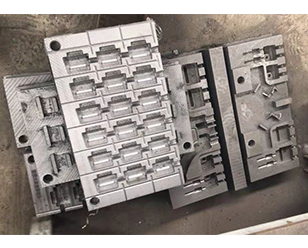

覆膜砂铸造模具

覆膜砂铸造模具覆膜砂铸造模具毛坯制造技术主要有干砂实型铸造、负压实型铸造、树...

铸件

铸件铸件的机械性能比铸铁高,但其铸件性能却比铸铁差。因为不锈钢铸件...

铸造模具

铸造模具模具制作:我们根据样品或图纸做出产品的三维造型,并用此三维图制...

热芯盒射砂不满芯腔的解决办法

热芯盒排气不畅造成砂芯疏松,射砂不满芯腔的解决办法

射砂原理

射芯制芯是一种 的机械化制芯方式,它以压缩空气为动力将芯砂以高速射入芯盒并获得紧实。其射砂紧实原理为:将具有 压力和容量的压缩空气,瞬时打开闸门,使压缩空气骤然冲入砂腔(储砂筒或储砂头),形成砂气混合流高速射入芯盒。靠芯砂所获得的动能和芯盒内砂层之间所形成的压力差(P1-P2)的作用,使芯砂在芯盒内紧实。

(1)影响动能大小的因素

①射砂压力,动能与速度V平方成正比,压力高,动能大,在 范围内,压力越大,砂流速度越大,一般射砂压力为0.45-0.65MPa.

②射砂孔截面积,射砂孔截面积太小,砂流通过时阻力大影响砂流速度。截面积太大,砂流速度降低。

(2)影响压力差的主要因素 压力差P1-P2指砂层自由表面P1与排气处压力P2之间的压力差。这种压力差的大小与芯盒内形成的料层厚度成正比,它和气流方向相一致的作用在射入芯盒的砂粒上,起了紧实砂芯的作用。

①芯盒型腔,芯盒型腔越深,气流阻力越大,压力差越大。

②排气方式,芯盒下部排气,建立了P1-P2压差,上部紧砂面排气,气流从上部排掉,压力差损失掉。

③排气截面积,排气截面积与芯砂粘结剂种类有很大关系。对流动性很差的芯砂,排气截面积就要大。

在射砂紧实中,砂流动能和压力差是射砂紧实的两个主要因素,何种因素起主要作用,决定于芯盒的结构及排气系统的布置情况。 通过上述原理可知,芯盒的排气结构在射芯制芯中尤为重要。排气不畅会导致砂芯紧实度差,砂芯表面呈海绵状,强度较低,且铸件容易产生粘砂缺陷。或是射不满芯腔,砂芯报废。

解决排气不畅的办法

由于水套芯壁薄,形状为圆弧形,芯盒内腔开设不了大的排气塞,而设置的Φ6排气塞排气效不好,易被堵塞,砂芯常因疏松或射不满芯腔而报废。如开设排气槽排气,一方面会产生跑砂现象,一方面是局部位置需开设排气的地方排气孔道无法引出芯盒外。而一直未解决排气不畅的问题,每次生产时废品都 。经过一段时间对各种排气方式的比较后。我想到了一种方法,既可解决排气不畅问题又能防止跑砂现象。

方法是将排气槽和排气塞两种排气方法结合起来使用,如图C,在芯盒分槽面需要开设排气槽的地方开设排气槽。但排气槽不直接通出芯盒外,而是在排气槽内再开设排气塞。将进入排气槽内的气流通过排气塞或排气孔排出芯腔外。这样砂气流进入排气槽内后,在排气塞的作用下,气体排掉,砂粒留下,和芯腔及槽形成一个紧实的砂芯。

采用此方法的优点

1.可解排气槽在使用中易磨损产生喷砂的现象。

2.可解决砂芯因结构形状等原因,无法开设排气塞或排气槽的问题。

3.由于排气系统开设在分模面上,便于观察排气是否。能及时发现是否有堵塞,预防废品的产生,且清理方便。

缺点:会在砂芯上形成一块排气槽的薄片,增加 砂芯打磨工作。